Přístup k cenám a nakupování online

Přehled Vašich nakupovaných položek

Kontakt na svého obchodního zástupce a referenta

Vzdělávací materiály

Novinky ohledně průmyslových těsnění

Informace o nových produktech a službách

Exkluzivní rady a tipy

Vyplňte vaše kontaktní údaje, ozveme se vám co nejdříve.

Zavoláme Vám ve vybraný čas a poradíme s čím budete potřebovat.

Náš obchodně-technický zástupce přijede k Vám do firmy na osobní konzultaci.

Na základě našich dlouholetých zkušeností víme, že doručit zákazníkovi na stůl pouze katalog s těsněním nestačí. Z tohoto důvodu nabízíme průmyslovým podnikům pomocnou ruku s komplexním řešením netěsností v jejich provozech.

Nedílnou součástí našich řešení je detailní znalost maziv používaných při montáži šroubových spojů. V tomto článku bychom Vás rádi seznámili se zjištěními, která se týkají vlivu tření v závitu a pod maticí na výpočet utahovacího momentu a těsnost přírubového spoje.

Pro mazání šroubových spojů je třeba použít mazivo, u kterého jsou výrobcem uvedeny informace o součinitelích tření v závitu (µth) a pod maticí (µb). Tyto hodnoty musí být naměřeny podle normy EN 16047, která popisuje způsob a postup měření tření ve šroubovém spoji. Znalost součinitelů tření (µth) a (µb) nám říká, v jakém poměru je šroubový spoj namáhán z hlediska krutu a tahu.

Hodnota tření uvedená výrobcem na základě jiného způsobu měření, např. čtyřkuličkovým testem nebo testem Pin-on-Disc *, je pro výpočet utahovacího momentu zavádějící. Skutečná hodnota tření naměřená jinou metodou než podle EN 16047 se může významně lišit.

Na našem specializovaném pracovišti měříme součinitele tření (v závitu i pod maticí) a jejich závislosti ve šroubovém spoji podle normy EN 16047.

Experimentální měření součinitelů tření µtha µbprokázalo, že rozptyl hodnot u suchého, tj. nenamazaného, spojovacího materiálu, je značný. Chyba ve výpočtu utahovacího momentu Mu může být i ±30 %.

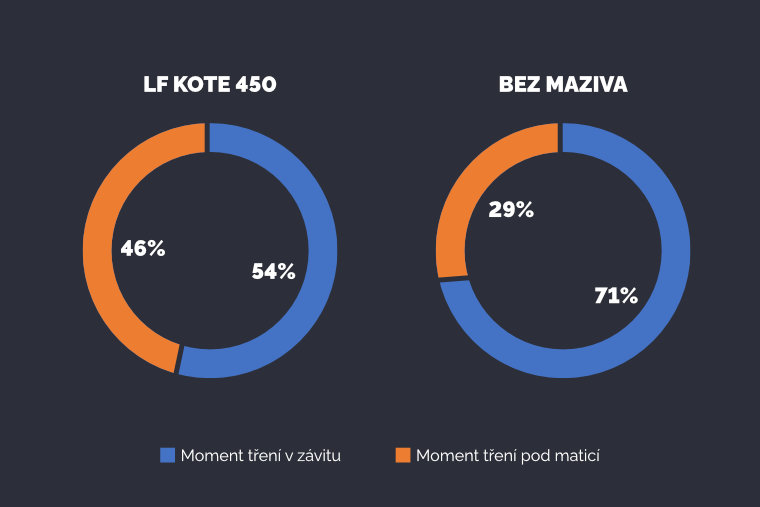

Ve šroubovém spoji je významný rozdíl mezi vlivem tření v závitu a třením pod maticí. Oba tyto parametry mají vliv na velikost i rozptyl dosaženého předpětí ve šroubu, avšak dopad na jeho namáhání se liší.

Součinitel tření (µth) ovlivňuje složku krutu a součinitel tření pod hlavou (µb) má vliv na účinnost.

Nelze tedy vycházet z předpokladu, že součinitel tření v závitu µth, součinitel tření pod maticí µb a celkový součinitel µtot jsou si rovny (µth≠ µb ≠ µtot). Rovněž výsledky z experimentálních měření prokázaly rozptyly u součinitelů tření µth, µb a µtot. Proto nelze použít zjednodušení µth= µb = µtot.

Moment tření v závitu tvoří obecně 2/3 celkového momentu utažení.

Z výše uvedeného vyplývá, že počítá-li se s rovností součinitelů tření, pak výsledný utahovací moment může být nedostačující, nebo naopak přetěžující.

Na základě stovek měření jsme před více než deseti lety vyvinuli mazací systém POWERtorque LF kote 450, který v průběhu utahování zajišťuje požadovaný a neměnný součinitel tření v závitu i pod maticí.

Jedná se o systém tzv. „suchého mazaní“, který je trvale ukotven do povrchu závitu. Odolává extrémnímu tlakovému zatížení, které působí na plochy závitů při utahování. POWERtorque LF kote 450 trvale odděluje materiály šroubu a matice. Díky tomu nedochází k tzv. „zakusování závitů“ a spojovací materiál lze následně povolit.

Jako podporu pro konstruktéry a výpočtáře přírubových spojů poskytujeme výsledky našich měření na stránkách.

Do kalkulátoru je třeba zadat:

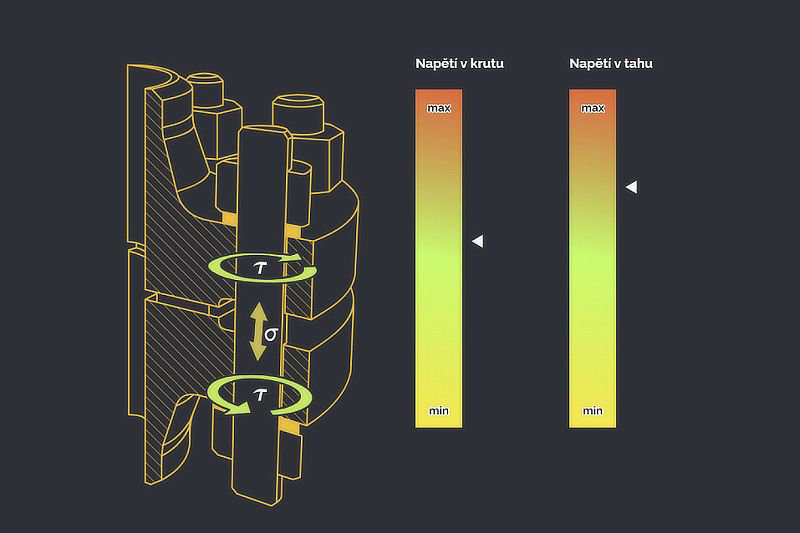

Výsledkem je utahovací moment Mu a kontrola šroubu z pohledu napětí v tahu σt [MPa], krutu τk [MPa] a redukovaného napětí pro mazivo POWERtorque LF kote 450.

Příklad zobrazení výsledku výpočtu utahovacího momentu Mu.

Příklad zobrazení výsledku výpočtu utahovacího momentu Mu.

* Čtyřkuličkový test: Metoda měření součinitele tření pro oleje a maziva. Hodnotí se odolnost maziva proti zatížení a všeobecný ukazatel otěru. Dělí se na test svaření dle normy ASTM D 2596 a test opotřebení dle normy D 2266.

** Pin-on-Disc: Měření spočívá ve vtlačování pevně uchyceného zkušebního tělíska („PIN“) ve tvaru kuličky ze zvoleného materiálu předem definovanou silou do disku (zkušebního vzorku).

© Pokorny industries s.r.o. 2026 - všechna práva vyhrazena

Vytvořeno servisdesign

Nevíte si rady?